03 Feb Huesos impresos en 3D para ensayar

Fuente: hoy.es

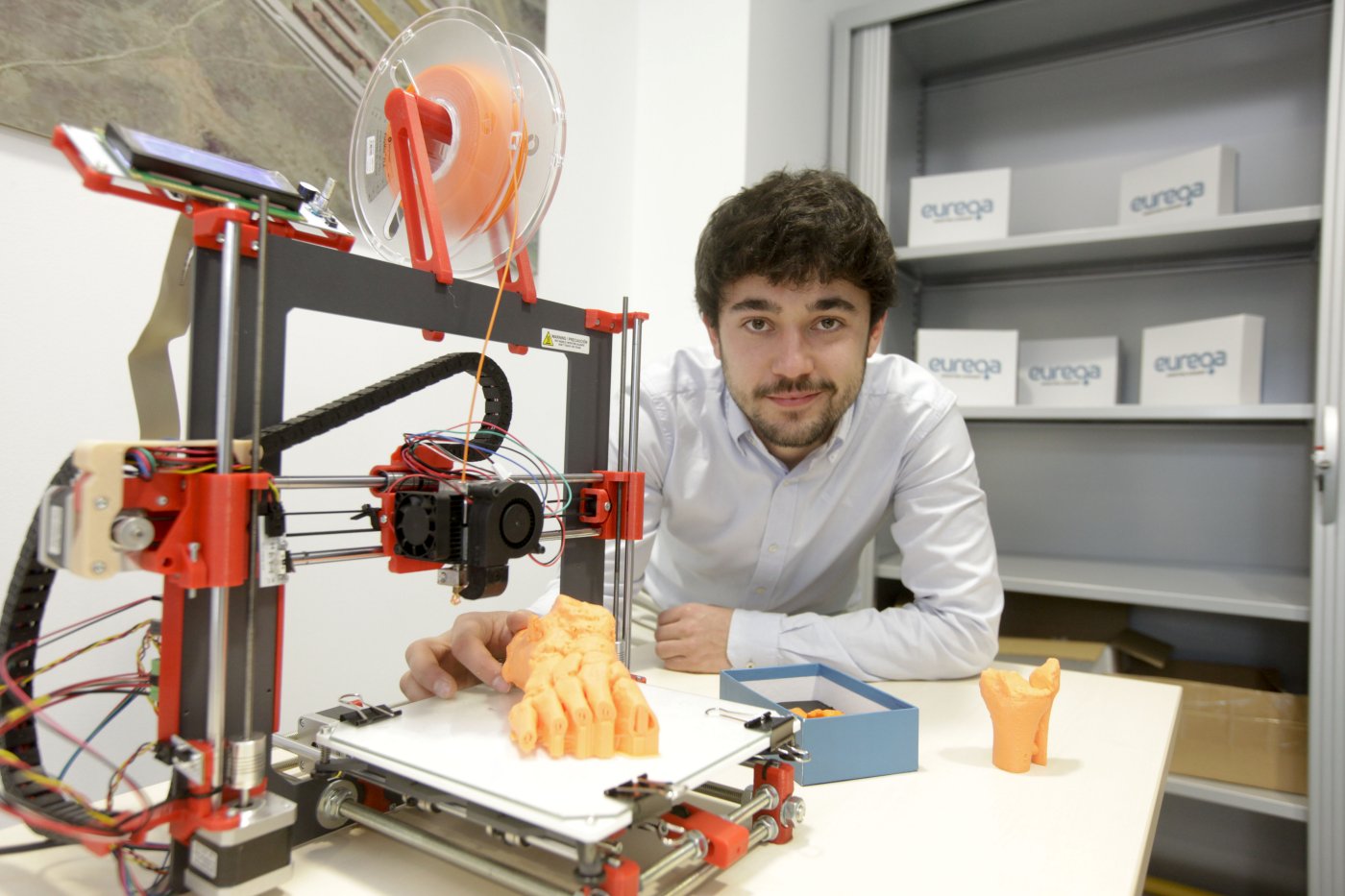

Jesús Corbacho imprime muñecas, codos, hombros, acetábulos, rodillas y tobillos que el Hospital San Pedro de Alcántara de Cáceres usa para ensayos quirúrgicos

esús Corbacho tiene 27 años, es cacereño y estudió Medicina en la Universidad de Gerona. Lo hizo a través de un método basado en el aprendizaje en problemas, una forma de estudio en la que el pensamiento médico se adquiere a través de supuestos prácticos, la búsqueda de información y el debate. En 2014, terminó la carrera y ahora trabaja cada mañana en una clínica privada de Trujillo. Hasta ahí cumple las características comunes de un joven con vocación. Pero a ello se suma algo más, algo no tan típico. Por las tardes fabrica huesos, mejor dicho los imprime en tres dimensiones.

Muñecas, codos, hombros, acetábulos (una parte de la cadera), rodillas y tobillos son los huesos que elabora con dos impresoras 3D que acaba de instalar en un despacho del Centro de Cirugía de Mínima Invasión Jesús Usón. Antes pasó por el vivero de empresas trujillano iNovo y desde el verano de 2017 participa en un estudio de investigación con la ayuda de la Fundación para Formación e Investigación de los Profesionales de la Salud de Extremadura (Fundesalud) de la Consejería de Sanidad y Políticas Sociales y el Hospital San Pedro de Alcántara de Cáceres. Lo hace para probar esta tecnología con pacientes.

Hasta el momento, en el hospital público cacereño han realizado 31 casos. La mayoría de ellos relacionados con fracturas articulares e incluso malformaciones. «Cuando el cirujano considera que para solucionar un problema hay que entrar en quirófano a operar, hacemos un modelo 3D de la fractura del paciente a través de la radiografía y el TAC. Luego llevamos a cabo un proceso de segmentación de la imagen para seleccionar aquellos píxeles que interesan y lo transformamos en un modelo 3D virtual. Eso lo enseñamos al cirujano y si está conforme con el resultado lo fabricamos con una impresora 3D. El modelo resultante es el denominado Breq, o lo que es lo mismo, Bioréplica de Estudio Quirúrgico», explica Corbacho, quien detalla que ese modelo lo entregan aproximadamente 24 horas antes de la cirugía.

Así el cirujano puede identificar el día anterior las líneas de fractura y seleccionar qué implante, tornillo o prótesis va a utilizar para que encaje mejor con la anatomía del paciente. «En vez de tomar esas decisiones a través de las imágenes en dos dimensiones, se realiza de una forma más práctica a través del modelo 3D, que permite una experiencia táctil, casi idéntica a la que van a tener en quirófano. Por así decirlo pueden ensayar con la pieza antes de comenzar la cirugía», añade.

Al día siguiente el modelo 3D se esteriliza y entra en el quirófano con el cirujano. Si durante la intervención hay alguna duda o complicación se consulta el modelo para tomar una decisión.

«Mediante esta técnica se reduce el tiempo de la cirugía, así como el riesgo de infecciones o de complicaciones mientras se realiza la intervención», apuntan desde la Consejería de Sanidad de la Junta de Extremadura, que destaca que sólo otros dos hospitales españoles utilizan esta tecnología en traumatología: el Gregorio Marañón de Madrid y el Virgen del Rocío de Sevilla.

Utilidad

La capacidad creativa y de fabricación de las impresoras que Jesús utiliza es casi ilimitada, pero donde realmente tienen una gran utilidad para los cirujanos es para las fracturas de articulaciones. Los casos de extremidad superior tarda en fabricarlos menos de un día. En los inferiores, con huesos más grandes, la entrega se prolonga 48 horas. El siguiente reto de ‘Eureqa’, nombre comercial de la empresa que dirige Jesús Corbacho, es conseguir que cuando un cirujano necesite una pieza en 3D la tenga en 24 horas.

«A veces hay cierta reticencia por parte del algunos cirujanos que no han dado el paso definitivo hacia esta tecnología. Sin embargo, hay profesionales que han dicho que no vuelven a operar este tipo de patologías sin un modelo 3D», confiesa Corbacho, quien hasta el momento es el único extremeño que utiliza la impresión 3D en el ámbito de la salud.

Desde el verano de 2017 ha realizado 31 modelos que se han utilizado para preparar operaciones

En la región, hay empresas que ya se han apuntado a esta tecnología y la Escuela Politécnica de la Universidad de Extremadura cuenta con ‘Smart Open Lab’ (SOL) un laboratorio de fabricación que fue creado en octubre de 2014 por y para estudiantes de la UEx en colaboración con varios profesores del centro. Su finalidad es ofrecer un espacio con los medios suficientes para poder desarrollar ideas, así como colaborar con el desarrollo tecnológico y la difusión de conocimiento en la región extremeña. Entre otros equipos y herramientas, disponen de dos impresoras 3D con las que llevan a cabo diferentes proyectos.

El siguiente paso de Jesús es firmar nuevos convenios con otros hospitales de Extremadura. «El Centro de Cirugía de Mínima Invasión puede ser un aliado para ayudarnos a crear una red de colaboración con la Sanidad Pública de Extremadura», concluye.